连杆加工工艺(连杆加工工艺过程卡片及加工工序卡)

1锻造完以后要退火或正火看技术要求而定连杆加工工艺,为了细化晶粒组织均匀,同时也是有利于机加工合适连杆加工工艺的硬度节省刀具2机加工后要进行淬火回火硬度要求由设计部门给定淬火是保证成品有一定连杆加工工艺的硬度耐磨性等,回火是去掉淬火组织转变时产生的内应力3你这个表面粗糙度要求04淬火后肯定是要磨。

涨断工艺是加工连杆本体和连杆盖的工艺,多用于大排量增压汽油机和柴油机上区别是传统的连杆多采用分体加工,精度多少都会产生一些误差而涨断连杆在加工之前瓦盖和连杆是一个整体,精加工之后才会将它俩强行分开这样加工出来的连杆盖和连杆本体的啮合面是十分紧密的,加工精度很高理论上紧固螺栓不。

涨断连杆是加工连杆本体和连杆盖的工艺,多用于大排量增压汽油机和柴油机上这种连杆加工前是一个整体,然后通过激光切割出一个缝隙再掰断成两半这样加工出来的连杆盖和连杆本体的啮合面是十分紧密的,加工精度很高理论上紧固螺栓不动连杆盖是不会产生横向的移动,更适用于负载较大的发动机与其它工。

连杆在工作中承受着复杂的应力状态,既受到交变的拉压应力,又受到弯曲应力因此,连杆的主要损坏形式是疲劳断裂和过量变形为提高连杆的强度和抗疲劳性能,通常采用高强度合金钢等材料,并对连杆的外形过渡圆角等方面进行严格要求在连杆的加工工艺方面,传统的加工方法一般采用45钢40Cr或40MnB等调质。

其实所谓的“涨断”只是连杆的一个加工工艺,连杆大头是由连杆体和瓦盖组成的,两者之间需要非常高的精度才能保证正常工作传统的连杆多采用分体加工,精度多少都会产生一些误差而涨断连杆在加工之前瓦盖和连杆是一个整体,精加工之后才会将它俩强行分开这个“分开”的过程其实就是“涨断”,连杆大头。

在轴瓦上冲压定位凸台分别嵌入大头和连杆盖的凹槽内轴瓦内表面还有油槽,以保证良好的润滑连杆的设计充分考虑了其在发动机中的重要性,通过精确的材料选择和加工工艺,确保了连杆能够在高温高压的工作环境中稳定运行这种设计不仅提高了发动机的工作效率,还延长了发动机的使用寿命。

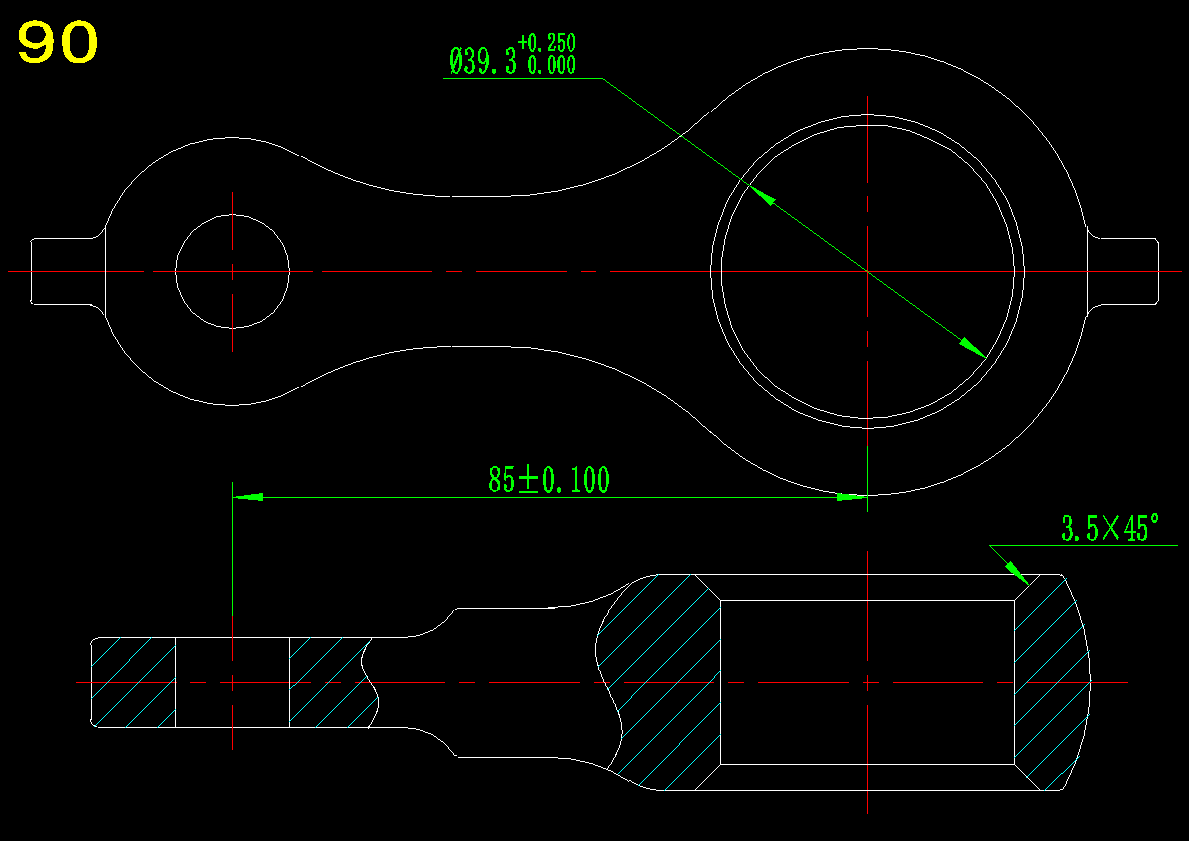

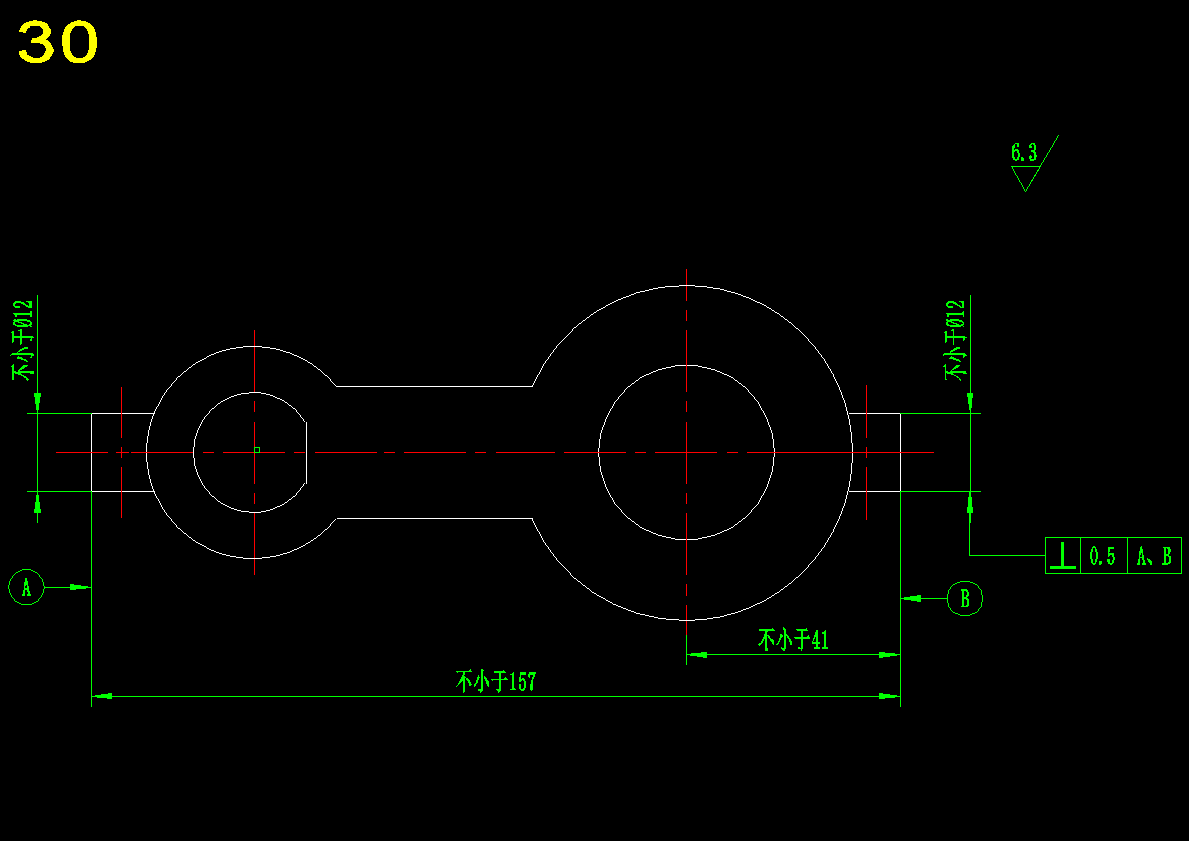

确定工艺路线,方案,绘制产品零件图,毛坯图加工示意图,工序图,编制工艺过程和工序卡 夹具方案设计,夹具装备草图和装备图设计,夹具中零件工作图设计, 设计说明书 成果要求 1 说明不少于2万字 2完整的机械加工工艺路线表和机加工工序卡 3连杆及连杆盖零件图及毛坯图,粗加工阶段关键夹具装配图及其主要的。

曲轴的工作原理在于将活塞连杆传递的气体压力转化为转矩,从而输出动力,驱动其连杆加工工艺他工作机构,并带动辅助设备运转曲轴加工工艺虽然曲轴类型多样,结构细节存在差异,但其加工流程基本一致以下是主要工艺步骤1 曲轴主轴颈及连杆颈外铣加工由于圆盘铣刀的结构特点,其在加工过程中会与工件断续接触,产生冲击。

曲轴作为汽车发动机的核心部件,其加工流程至关重要且相对标准化在曲轴零件加工的第一步,即主轴颈及连杆颈的外铣加工中,需特别关注因圆盘铣刀结构特性导致的刀刃与工件间断续接触问题这种接触方式易产生冲击,影响加工精度和刀具寿命因此,在切削系统中有效控制间隙环节,减少因运动间隙引发的振动。

AA1“阀体”零件的工艺设计 AA2CA6140车床杠杆铣φ35mm孔的端面夹具设计 AA3CA6140车床手柄座铣14槽的铣床夹具设计 AA4CA6140法兰盘钻孔夹具设计2张图 AA5CA6140法兰盘铣侧面夹具设计2张图 AA6CA6140法兰盘钻49孔设计 AA7CA6140法兰盘钻孔设计 AA8m=5z=。

曲轴的加工工艺流程通常包括以下主要步骤1外铣加工曲轴的主轴颈和连杆颈首先进行外铣加工在这个过程中,使用圆盘铣刀进行切削由于铣刀的结构特性,刀刃与工件的接触是断续的,因此会产生冲击2精度提升为了提高加工精度和延长刀具使用寿命,机床的整个切削系统需要控制间隙环节,减少加工过程中因。

曲轴的工作原理 曲轴是发动机中最典型最重要的零件之一,其功用是将活塞连杆传递来的气体压力转变为转矩,作为动力而输出做功,驱动器连杆加工工艺他工作机构,并带动内燃机辅助装备工作曲轴加工工艺 虽然曲轴的品种较多,结构上一些细节有所不同,但加工工艺过程大致相同主要工艺介绍 1曲轴主轴颈及连杆颈外铣。

不同两件的机械加工工艺不同的,举个例子,内燃机的连杆工序如下05铣粗铣精铣连杆大小头两端面机加四轴龙门铣床 10铣铣连杆大头定位凸台和连杆小头凸台机加 龙门铣床 15切自连杆上切下连杆盖机加专用卧式铣床 20锪锪连杆盖上装螺母的凸台机加立式转床 25磨磨连杆大头部分剖分平面机加平面磨床。

发动机曲轴加工工艺流程是曲轴零件加工的重要环节,虽然曲轴品种较多,但加工工艺过程大致相同首先,需要进行曲轴主轴颈及连杆颈外铣加工,由于圆盘铣刀的结构影响,刀刃与工件的接触是断续的,存在冲击为降低加工过程中因运动间隙产生的振动,提高加工精度和刀具使用寿命,整个切削系统需要控制间隙环节接。

从而实现发动机的正常运转这两部分的结构设计和制造工艺,直接影响到发动机的工作性能和寿命在实际应用中,活塞连杆组和曲轴飞轮组的设计需要考虑许多因素,如材料选择加工工艺强度与刚度磨损与润滑等这些因素都会影响到发动机的工作性能和寿命,因此在设计和制造过程中需要进行充分考虑和优化。

1 铸造通过将熔融金属倒入模具中,冷却凝固形成所需形状的工艺适用于制造复杂形状的零件,如发动机缸体机床床身等2 锻造利用压力使金属坯料产生塑性变形,获得具有一定机械性能形状和尺寸的锻件主要用于制造承受大载荷要求高力学性能的零件,如曲轴连杆等3 焊接通过加热或加压使两。

接下来是至关重要的磨削阶段采用跟踪磨削法,以主轴颈中心线为基准,通过一次装夹,依次完成连杆颈和主轴颈的加工,特别是主轴颈的磨削,常采用CNC控制,通过联动砂轮进给和工件旋转,确保精确的曲轴加工路径lt! 总的来说,优化曲轴加工工艺流程对提升汽车发动机性能和可靠性至关重要控制振动,提高。

1 铝塑型材柔性锯铣加工中心,于2004年11月获得山东省科技进步二等奖,标志着他在加工中心技术领域的卓越贡献2 2006年7月,李国平深入研究了基于灰度与彩色变调投影光技术的三维视觉检测方法,这一研究为自动化检测技术开辟了新的路径3 2008年12月,高速数控加工中心连杆加工工艺及装备的开发工作。