副车架加工工艺(副车架总成装配图)

1、例如副车架加工工艺,轿车副车架采用内高压成形件后重量从12kg减少至7~9kg,减重34%散热器支架从165kg减少至115kg,减重24%此外,内高压成形技术还能减少后续的机加工量和组焊工作量,提高构件的强度与刚度,减少焊点数量,提高疲劳强度相比于冲压焊接件,内高压成形技术的材料利用率高达95%~98%,显著降低副车架加工工艺了;车子很老了,不过风韵犹存,这台硕大的V8发动机无论何时都是人们关注的焦点请随小编来到车头,塑料外壳里包裹着防撞梁,宽度要比今天的车子窄一些,防撞梁焊接在两条较粗的纵梁上,而今天多数的汽车采用螺栓铆接的方式与纵梁固定在一起的副车架呈梯形,宽度和材料的厚度都很让人满意这部老车亮点不;而是基于LFS车型平台的3RBODY环状架构,由承受冲击力的镁合金占比超过93%支撑件,通过无铆连接激光焊接胶粘工艺,将不同形状不同功能设定的铝材进行“合装”,以降低日后的维修成本其次,奇瑞“小蚂蚁”的驾驶舱焊接为主体架构,前部动力舱的部分的前纵梁轮室罩前减震器支座以及框型前副车。

2、承载OBC控制模块驱动电机控制模块和DCDC+PDU“2合1”控制总成的托架及悬置,最大程度的采用多种工艺加工而成的铝合金材质,用来换取更好的轻量化设定 上图为福特领界EV动力舱细节特写2护板拆卸后的状态 黄色箭头驾驶舱空调制热系统循环管路补液壶45kPa 绿色箭头动力电池液态热管理循环系统的补液壶45;老款飞度前悬架部分的主要区别在于下控制臂和副车架之间的连接方式旧飞度下控制臂和副车架通过轴向衬套橡胶衬套连接,新飞度通过普通衬套连接其次,下控制臂的制造工艺存在差异新飞度的下控制臂由钢板冲压成型,而旧飞度由钢板冲压焊接而成新款飞度的副车架都是英文字母h的造型,相比那些前端与两侧;常用的汽车用钢板的种类有1热轧钢板热轧钢板是经高温轧延后制成的钢板由含碳量少015%以下的钢锭以热轧加工制成,这类钢板主要用于制造载货用商用车,按成分组织工艺等冶金特征可分为碳素钢板普通碳素钢板优质碳素钢板低合金高强度钢板双相钢板TRIP钢板TWIP钢板贝氏体钢板;公司配备有各类现代化生产设备,如大型剪板机折弯机抛丸线烤漆线等360余台,生产线实现了整车制造与装配的柔性化车厢生产采用工装和平台,确保生产效率与部件质量关键工序如副车架生产车箱焊接和车辆装配都实现了计算机自动化控制在产品开发和工艺设计上,东风特汽运用了CAD计算机辅助设计。

3、白车身与底盘的连接主要依赖多种螺栓,这些螺栓在不同部位发挥着关键作用具体而言,前后副车架通过螺栓与白车身相连,确保车辆结构的稳固性和减震效果前后悬架同样通过螺栓与车身紧密结合,不仅保障车辆的行驶稳定性和操控性能,还进一步提升了乘坐舒适度而发动机和变速箱模块的支架,也通过螺栓与白车身固;尽管液态模锻工艺在铝合金零件成型方面取得了显著进展,但其在钢铁基铜基锌合金等其他材料以及复合材料的应用仍处于科研阶段未来,液态模锻工艺有望在复杂一体化零件的生产中发挥更大作用,特别是在新能源智能汽车领域,成为传统铸锻工艺的有力替代者液态模锻工艺在副车架底盘件电池仓减震塔;XT5采用麦弗逊结构,这种结构在这个级别比较常见,也最实用下臂采用双层冲压钢板焊接工艺,轴承座采用铝合金材质下摆臂上有很多偷孔,是为了减轻簧下重量,达到最佳减震效果副车架采用钢制全框架副车架全框架副车架能有效增加车辆刚性,尤其是在碰撞中总的来说,XT5的前悬挂处于主流水平,但和凯;汽车的副车架固定在纵梁上,悬架的摆臂也固定在纵梁上如果纵梁发生形变,汽车的四轮定位信息就会受到影响,从而导致汽车操纵性的降低因此,一旦主梁发生变形,必须立即进行校准和修理然而,需要注意的是,修复后的主梁强度会降低,自然修复后的汽车安全性也可能会有所降低。

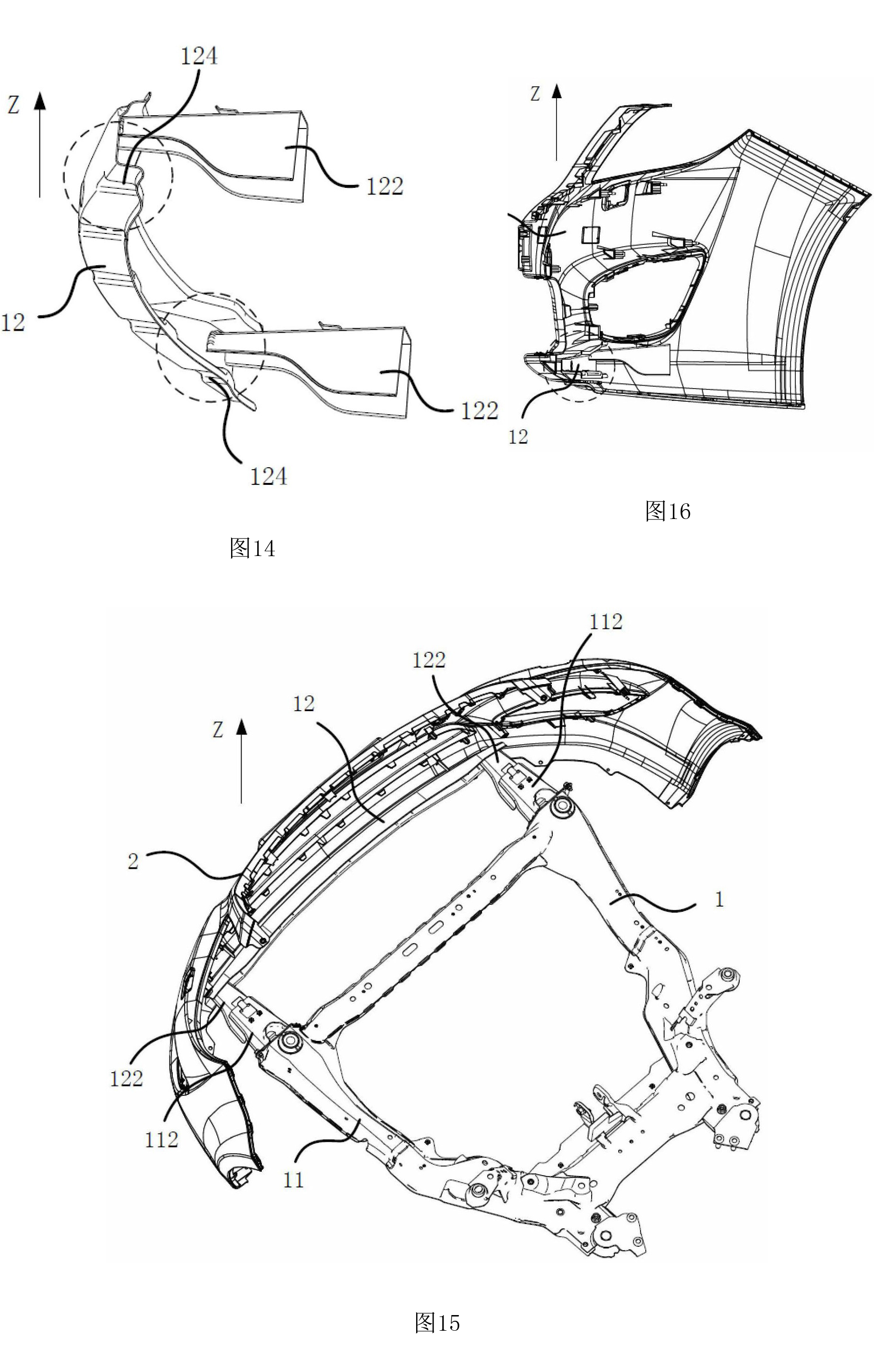

4、1 结构特点 无独立车架承载式车身没有传统的车架结构,车身本身直接作为安装发动机悬架等底盘部件的基体 薄板构成车身主要由薄钢板构成,通过焊接铆接等方式连接而成 副车架的应用为了缓和底盘部件安装部位的应力和确保车身刚度,部分车辆会安装副车架,将底盘部件一端安装在副车架上,也有;汽车的副车架固定在纵梁上,悬架的摆臂也固定在纵梁上倘若纵梁形变,汽车四轮定位信息会受到影响汽车四轮定位数据信息不精准会影响到汽车的操纵性主梁产生变形,必须立即校准和修理可是必须特别注意的是,修补后的主梁强度会减少,自然修补后的车的安全性也有可能会减少;内高压成形技术是通过液体压力与轴向载荷的共同作用,使无缝管件或焊接管件在模具内变形达到所需形状,多用于制造副车架等底盘类零件或进气支管等发动机系统零件热冲压成形技术将添加了提高淬透性元素的热成形钢加热至奥氏体温度以上,进行冲压加工,加工成型的钢板抗拉强度可达1000MPa,多应用于左右防撞杆;在前悬臂下有两块钢板冲压而成,形成了L型的设计布局,并且在半部分有些小开孔,一是为了车身轻量化,而在在刚度上也有所增强前副车架采用了一体式的焊接工艺,不仅提升了强度,而且能在撞击时减小溃缩的变形,一定程度上保证驾驶舱的安全性,这一块做得还是要优于合资车的,同时还可以提高整体。

5、全框式前副车架对动力系统多一道防护,可单独更换,维护费用更低 电池防撞横梁采用2mm厚U型设计,低于电池包10mm,可以在车辆发生刮底碰撞时,有效抗击障碍物的冲击能量,为电池再加一道防护 电池底部防护涂层采用15mm的1180DP高强钢板+1mm的PVC涂层,抗拉强度是普通钢板的2倍以上,对底部损伤起到有效的防护作用;减震系统采用的是电磁可变阻尼减震机构,这种减震机构的减震筒内充满了磁流变液体,对磁流体施加电磁场可以改变流体的流动性从而改变悬架的硬度在比较极端的情况下,电磁悬架甚至可以达到每秒上千次的变化,让车辆始终保持平稳副车架在副车架方面前面副车架加工工艺我们看过的奔驰C级使用的是钢制的全框车架,而奔驰E;值得一说的是,吉利银河L7在用料工艺上也可谓花尽了心思,在内饰皮革皮革复合面套加工隔音棉PU发泡PVC表面处理备胎盖板等工序,从设计到生产都建立完整的管控体系并通过客观检测和主观评价进行验证,保证交付用户手中的车辆不散发有害物质和气味在轮罩隔音垫副仪表板隔音垫等多个“看不到”的地方杜。