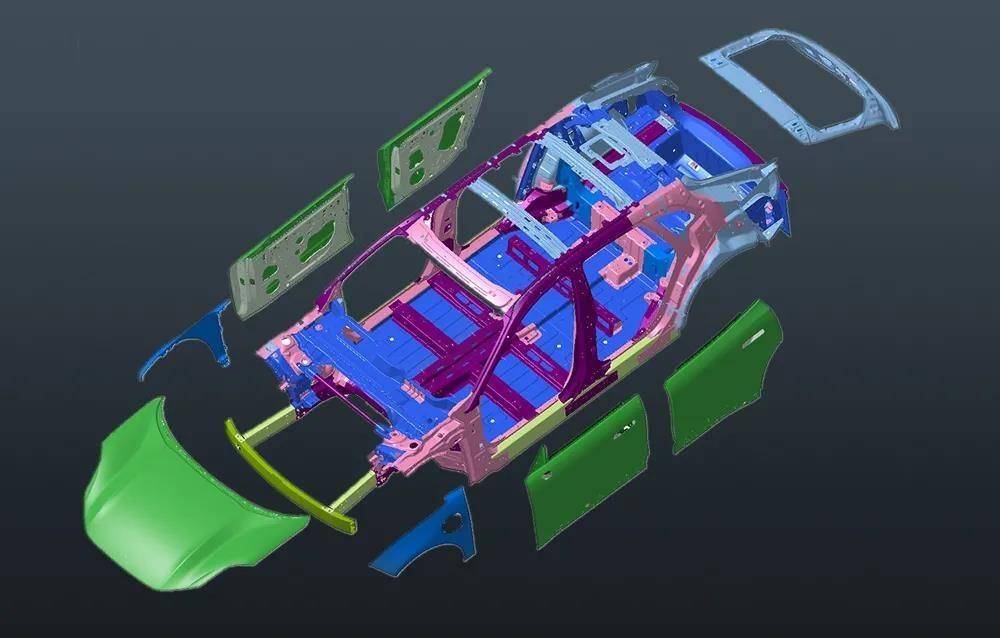

副车架加工工艺(副车架加工工艺流程图)

吉利星越L在车身构造上展现了精湛的工艺和专业的设计理念其副车架采用非全框式结构副车架加工工艺,前副车架为双层冲压焊接镂空结构副车架加工工艺,形状犹如稳固的“H”型,并通过多点螺栓与车身实现硬连接,大大提升了车身的稳固性和安全性后副车架则由钢管材质构成,呈现出坚固的“井”字型,通过四点橡胶衬套与车身紧密相连;至于前后副车架部分,咱们的国产车可要比奔驰E300L厚道不少,追光PHEV和阿维塔12均采用了全框式铝材前副车架+后铝合金副车架,有着耐腐蚀重量轻强度高的优势,而奔驰E300L却使用了很多钢制材料,比如前副车架就是全框式钢材,后副车架为了减轻重量,也是铝合金+树脂混合的制造结构此外,工艺方面。

在前悬架方面,马自达昂克赛拉前悬架采用了麦弗逊式独立悬架,下摆臂为双层钢板冲压焊接而成副车架采用全框式副车架,亦由双层钢板冲压焊接而成,整体的刚度相比单层冲压钢板要好L型的下摆臂与副车架的连接处采用了橡胶圈2021款马自达3昂克赛拉15L手动质美版长宽高分别为4662mm1797mm1445mm,轴距为2726mm;前悬架 XT5采用了这个级别很常见也是最实用的麦费逊结构,下摆臂采用了双层冲压钢板焊接工艺,轴承座使用了铝合金材质下摆臂上有较多的偷轻孔,目的是为了减低簧下质量以达到最优的减震效果副车架采用了全框式副车架,材质为钢材全框式副车架能有效增加车辆刚性,在碰撞时效果尤为明显总体。

途观的翼子板是钢制的,可以承受轻微的“托底”,ix35则是塑料材质,只能应付一些淤泥和草丛的入侵然而,任何事情都有两面性目前车身的结构设计是这样的车头碰撞时,发动机会下沉,使发动机舱变形,吸收能量金属护罩会明显阻碍发动机的下落动作,而塑料护罩此时可以看做是一层纸途观的副车架直接;前悬架 帝豪gl前悬架采用麦佛逊独立悬架结构,这种结构是目前前驱车最常见最为主流的悬架形式,它的前身是烛式悬架,可以算是最简单的悬架结构之一下摆臂采用双片冲压焊接工艺制成,通过橡胶衬套与副车架相连,连接点位于传动轴后方,极大提升了底盘及车身刚性麦佛逊悬架的优点就是成本低结。

车悬架XT5采用了这种等级很普遍也是最适用的麦费逊构造,下摆臂采用了两层冲压模具厚钢板焊接方法,带座轴承应用了铝合金材料下摆臂上面有较多的偷轻孔,目地是因为降低簧下品质以实现最好的避震实际效果副车架采用了全条式副车架,材料为不锈钢板材全条式副车架能有效的提升车子刚度,在撞击时;老款飞度前悬架部分的主要区别在于下控制臂和副车架之间的连接方式旧飞度下控制臂和副车架通过轴向衬套橡胶衬套连接,新飞度通过普通衬套连接其次,下控制臂的制造工艺存在差异新飞度的下控制臂由钢板冲压成型,而旧飞度由钢板冲压焊接而成新款飞度的副车架都是英文字母h的造型,相比那些前端与两侧。

副车架加工工艺流程图

其副车架加工工艺他工艺比如真空高压铸造2000t3000t薄壁件大型薄壁铸件,全进口设备,模具成本也很高,还有低压差压,空心制造行业壁垒高,有技术壁垒10轻量化电动车底盘件趋势副车架加工工艺?轻量化是缓慢过程,跟量有关系量小成本分摊高,量大成本分摊低如特斯拉 model X和S车身底盘件全都是铝合金,MODEL 3 前后副车架全是钣金件,为。

前悬架 博越采用麦佛逊前悬架的结构,是目前前驱车最常见最为主流的悬架形式,它的成本低结构简单,钢材质,下摆臂由钢板冲压工艺制成,通过橡胶衬套与副车架相连,连接点位于传动轴后方,这样可以为前置发动机腾出更多空间后悬架 博越后悬架采用多连杆式独立悬架,属于经典的三横一。

汽车副车架螺丝孔间隙大原因1加工误差在制造副车架的过程中,可能存在加工误差,导致螺丝孔的尺寸偏差较大,从而导致间隙较大2材料变形在使用过程中,副车架可能会受到温度湿度等环境因素的影响,导致材料发生变形,从而导致螺丝孔的尺寸偏差较大,进而导致间隙较大3装配不当在安装副。

捷豹XFL悬架采用前双叉臂式独立悬架和后多连杆式独立悬架,副车架方面则是采用双层钢制焊接而成的全框式整体悬架采用大量的铸造铝合金材质,甚至部分悬架构件采用空心铸造工艺,极大减轻簧下质量油箱被厚实的塑料护板保护着,采用聚氨酯纤维的材质捷豹XFL底盘初次表现让人印象深刻,平整度达到一个较高。

后悬架 VV6后悬架采用“两横一纵”结构的“双横臂式”独立悬架纵臂较为粗壮,与轴承座多处连接,筒簧一体设计,能节约后悬架占用的空间,同时也更适合偏向舒适性的调校取向副车架 VV6副车架采用全框式,由于结构本身的优势能提供更多支撑点以及的更强的承载性能,但是重量和用料成。

副车架加工工艺有哪些

1、庞大的副车架会增加车重,为了平衡以上特点,铝合金副车架的优势就显现出来了 插播一个小趣闻在2018年,麦格纳国际与福特汽车公司合作研发了碳纤维副车架,与冲压钢制副车架相比,减重34%碳纤维的高可塑性大大简化了工艺,一体成型的副车架通过2个模压件和4个金属件替代原有的45金属部件,零件数量减少高达87% 本。

2、车悬架 嘉际前悬架采用普遍的麦弗逊独立悬挂,并_有过多闪光点,设计方案平淡无奇下摆臂采用单面不锈钢板材冲压模具而成,上边有三个加工工艺孔,刚度更强,用平常的橡胶衬套与副车架联接,尾端具有单独球笼除此之外,还装有防倾杆,主要是为了更好地提高悬挂系统的侧倾弯曲刚度,抑止车子在拐弯。

3、前悬架 帝豪GS采用前悬架麦佛逊悬架,这种悬架是目前前驱车最常见最为主流的悬架形式,它的前身是烛式悬架,可以算是最简单的悬架之一下摆臂采用双片冲压焊接工艺制成,通过橡胶衬套与副车架相连,连接点位于传动轴后方,极大提升了底盘及车身刚性麦佛逊悬架的优点就是成本低结构简单,而且。

4、油箱为塑料材质,底部有防护铝板油管管道均有卡扣固定涂层覆盖面积较大总体来说底盘结构和材质用料都较好汉兰达前副车架是由上下两块冲压钢板焊接而成,相比单层冲压钢板双层冲压钢板的扭转刚度更高新汉兰达的前后副车架采用同样的工艺,能够提供很好的悬挂连接刚度。

5、两台车的底盘都代表了各自的平台化特征,悬架副车架底盘布局等与自家同平台车型有很高的相似度同时,由于均定位城市型SUV,其实大众探岳和领克05也有着一些相同点下面副车架加工工艺我们从护板开始来对比一下 虽然都是城市SUV,这些底盘防护也很有必要 两款车的车底都覆盖有大面积的护板,材质均为树脂。