注塑加工工艺(注塑加工工艺流程)

1、1 注塑和吹塑注塑加工工艺的工艺不一样,吹塑是注+吹注塑是注+压吹塑做的一定有那个拔吹气管留下的头,注塑做的一定有浇口断面 2 一般来说,注塑是实芯体,吹塑是空芯体,吹塑表面是不平整的吹塑的有吹气口3 注塑,即热塑性塑料注塑成型,这种方法即是将塑料材料熔融,然后将其注入膜腔熔融的塑料。

2、塑料制品的工艺流程 1成型前的准备 a 粒科的预热及干燥若粒科受潮,应进行干燥b 嵌件预热为减少金属与塑料冷却收缩值差距,较大金属嵌件应先进 行预热c料筒清洗当改变产品更换原料时均需清洗料筒2注塑成型过程 加料 塑化 注射 保压 冷却 开模取件。

3、塑件的注塑成型工艺过程主要包括填充保压冷却脱模等4个阶段,这4个阶段直接决定着制品的成型质量,而且这4个阶段是一个完整的连续过程 1填充阶段 填充是整个注塑循环过程中的第一步,时间从模具闭合开始注塑算起,到模具型腔填充到大约95%为止理论上,填充时间越短,成型效率越高,但是实际中,成型时。

4、在新的注塑环境条件下,注塑加工工艺我们需考虑一些新的注塑工艺,比如说气辅成型,水辅成型,发泡注塑等 3冷却阶段 在注塑成型模具中,冷却系统的设计非常重要这是因为成型塑料制品只有冷却固化到一定刚性,脱模后才能避免塑料制品因受到外力而产生变形由于冷却时间占整个成型周期约70%~80%,因此设计良好的冷却系。

5、注塑速度不同,产品的表面光这度就不一样,速度越快,表面光泽越好,但容易发生产品翘曲,烧焦,对此必须注意一般使用中等速度,较高注射压力条件成型由于PPS树脂是结晶性树脂,在厚壁成型时,通常为提高结晶度,必须拉长冷却时间,而在薄壁成型时,即使一次成型个数很多,每一循环1030秒就已足够成。

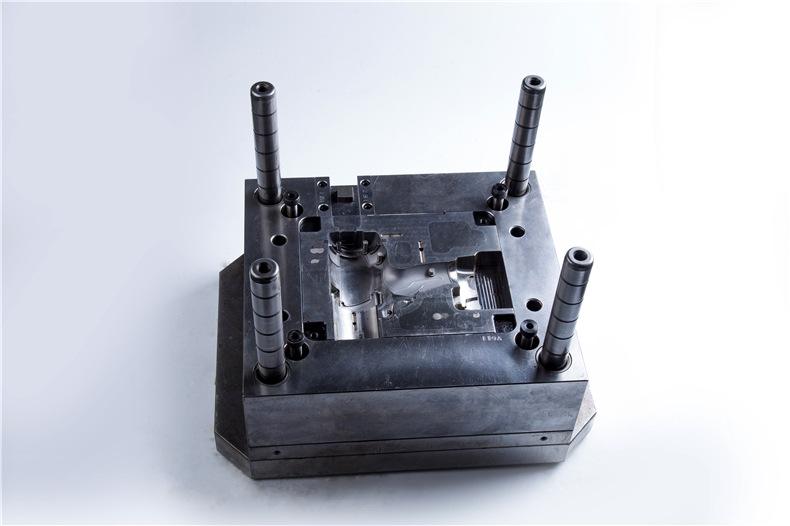

6、注塑工艺属于塑料成型工艺的一种,主要是通过注塑机以及注塑模具将原料变成产品的一个过程注塑的工艺参数主要包括注塑温度射胶压力保压压力冷却时间锁模力等,通过调整这些参数使产品的尺寸外观等性能满足要求。

7、塑料电子零部件大都采用注射成型,由于这些塑料件本身具有较高的设计精度,使用特殊的工程塑料加工,对这些塑料件不能采用常规的注射成型,而必须采用精密注射成型工艺技术为了保证这些精密塑料件的性能质量与可靠性及长期使用的稳定性,注射成型出质量较高符合产品设计要求的塑料制品,必须对塑料材料注塑设备与模具设计。

8、尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域在一定温度下,通过螺杆搅拌完全熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品的方法该方法适用于形状复杂部件的批量生产,是重要的加工方法之一。

9、注塑加工是塑料制品的一种成型方法,将熔融的塑料利用压力注进塑料制品模具中,冷却成型得到想要各种塑料件有专门用于进行注塑的机械注塑机目前最常使用的塑料是聚乙烯聚丙烯ABSPA聚苯乙烯等。

10、塑料成型方法很多,下面列举其中六种主要的成型方法1注射成型,又称注塑成型2挤出成型,又称挤塑成型,是热塑性塑料的主要成型之一3中空成型,又称吹塑成型4压缩成型,又称压制成型,把上下模安装在压力机的上下模板之间,将塑料原料直接加入型腔内,将模具闭合,塑料在受热受压下充满型腔,固化。